U-TEK Việt Nam – Đổi mới và cam kết vận hành xuất sắc U-TEK Việt Nam, chuyên gia hàng đầu về giải pháp khí nén chất lượng cao, được công nhận nhờ sự đổi mới và cam kết tối ưu hiệu quả vận hành cho nhà máy thép. Hoạt động của công ty thép phụ thuộc vào nguồn cung khí nén ổn định và đáng tin cậy – yếu tố thiết yếu cho quy trình sản xuất, từ vận hành máy móc, thiết bị đến hệ thống sản xuất quan trọng như tạo Thép xây dựng, thép ống, thép ray chất lượng cao và hoàn thiện. Tuy nhiên, khi hệ thống khí nén dần xuống cấp, những điểm yếu bắt đầu xuất hiện: chi phí năng lượng tăng, thiết bị lỗi thời và bố trí hệ thống ngày càng phức tạp gây ra chi phí vận hành cao và tắc nghẽn sản xuất. Để duy trì hiệu quả và cải thiện hiệu suất hệ thống, U-TEK Việt Nam đã đưa ra giải pháp tối ưu hóa hạ tầng khí nén .

Ngoài khí nén, Nhà máy thép còn phụ thuộc vào nguồn cung nitơ bên ngoài cho quy trình xử lý nhiệt – yếu tố quan trọng đảm bảo độ bền và độ cứng của sản phẩm. Nguồn nitơ đóng vai trò thiết yếu trong việc loại bỏ oxy trong lò giữ nhiệt để ngăn quá trình oxy hóa.

Tuy nhiên, chi phí nitơ tăng cao, gián đoạn chuỗi cung ứng và sự cố thiết bị – như van xả hỏng gây lãng phí nitơ – đã làm chi phí vận hành tăng mạnh. Hạn chế về không gian trong nhà máy khiến việc tích hợp hệ thống tạo nitơ tại chỗ trở thành thách thức. Những yếu tố này cho thấy nhu cầu cấp thiết về một giải pháp cung cấp nitơ hiệu quả, tiết kiệm và tự chủ.

Nhận thấy những thách thức này, U-TEK Việt Nam đã hợp tác với Nano và Benson , Những nhà cung cấp máy tạo khí Nitơ hàng đầu thế giới

Xác định các điểm yếu trong hệ thống khí nén

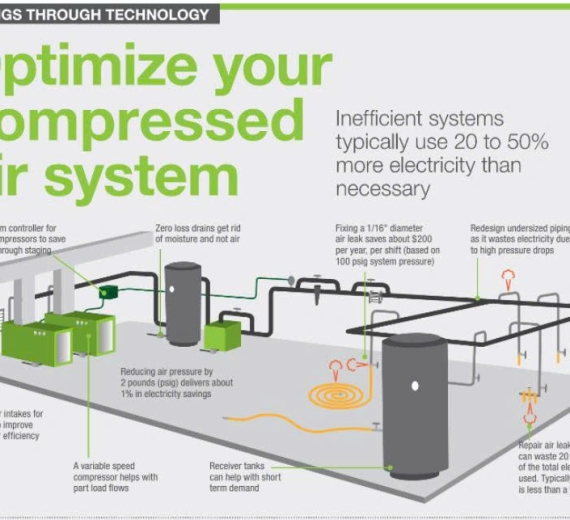

U-TEK Việt Nam đối mặt với nhiều thách thức trong việc duy trì hệ thống khí nén và nguồn cung nitơ hiệu quả – cả hai đều đóng vai trò thiết yếu trong quy trình sản xuất. Để giải quyết vấn đề này, đội ngũ chuyên gia U-TEK đã thực hiện đánh giá chuyên sâu, sử dụng công nghệ chẩn đoán tiên tiến, lập bản đồ áp suất và phân tích dữ liệu nhằm xác định các điểm yếu và phát triển giải pháp tối ưu.

Hệ thống khí nén bộc lộ nhiều vấn đề quan trọng. Thiết kế đường ống ban đầu quá phức tạp với nhiều khúc cua, mối nối chữ T và các đoạn cụt, gây ra sụt áp nghiêm trọng trong toàn bộ nhà máy. Những điểm yếu này buộc máy nén khí hoạt động quá tải, làm tăng tiêu thụ năng lượng. Ngoài ra, bố trí phòng máy nén khí hạn chế khả năng tiếp cận thiết bị quan trọng, gây khó khăn cho bảo trì và tiềm ẩn nguy cơ an toàn. Kỹ thuật viên gặp khó khăn khi di chuyển trong không gian chật hẹp, làm tăng rủi ro ngừng máy và giảm độ tin cậy của hệ thống khí nén.

Dung tích lưu trữ cũng là một vấn đề: Nhà máy vận hành ba bình chứa khí nén với tổng dung tích 15 m3, nhưng hệ thống không tận dụng hiệu quả khả năng lưu trữ này. Kết quả là cả hai máy nén khí phải chạy liên tục, dẫn đến tiêu thụ năng lượng quá mức và làm thiết bị nhanh hao mòn. Những điểm yếu này khiến chi phí vận hành tăng cao, với chi phí năng lượng hàng năm lên tới 104,405 USD và mức tiêu thụ điện trung bình 161,6 kW . Việc vận hành liên tục không chỉ làm tăng chi phí mà còn rút ngắn tuổi thọ thiết bị.

Ngoài các vấn đề về khí nén, Nhà máy còn gặp khó khăn với nguồn cung nitơ. Công ty phụ thuộc vào nitơ mua số lượng lớn để tinh lọc khí trong lò luyện, gây thêm chi phí 24,960 USD mỗi năm . Sự phụ thuộc này cho thấy nhu cầu cấp thiết về một giải pháp tiết kiệm và bền vững hơn. Các sự cố thiết bị, đặc biệt là van xả hỏng, gây thất thoát nitơ đáng kể, buộc phải nạp bình thường xuyên, làm tăng chi phí và ảnh hưởng đến ổn định sản xuất. Hơn nữa, hạn chế về không gian khiến việc tích hợp máy tạo nitơ tại chỗ trở nên phức tạp. Kế hoạch ban đầu đặt máy trên sàn nhà máy sẽ phải chiếm tới 12 m2 diện tích sản xuất quý giá. Phòng máy nén khí – vị trí hợp lý nhất – lại quá chật với bồn chứa khí nén và đường ống, gây khó khăn cho việc lắp đặt.

Thiết kế lại hiệu quả, đáng tin cậy và tiết kiệm chi phí Để giải quyết các thách thức đã xác định, U-TEK Việt Nam đã phát triển một thiết kế chiến lược nhằm cải thiện hiệu suất dài hạn, giảm chi phí vận hành và tăng cường an toàn.

Cải tiến đầu tiên tập trung vào việc tối ưu hóa bố trí đường ống khí nén. 350 mét đường ống thép kém hiệu quả đã được thay thế bằng chỉ 90 feet đường ống gang đen tối ưu, giúp giảm đáng kể tổn thất áp suất khí nén và cải thiện hiệu suất lưu thông khí. Các khúc cua, mối nối chữ T và van không cần thiết được loại bỏ, đồng thời lắp đặt các khúc cua 90 độ dạng cong để giảm nhiễu loạn và lực cản, đảm bảo hệ thống phân phối khí mượt mà và hiệu quả hơn.

Cải tiến quan trọng tiếp theo là tái bố trí thiết bị trong phòng máy nén khí. Bố trí cũ hạn chế khả năng tiếp cận các bộ phận quan trọng, gây khó khăn cho bảo trì và tăng nguy cơ mất an toàn. Thiết kế mới đã sắp xếp lại máy nén khí, máy sấy khí và bồn chứa khí nén để tạo lối đi thông thoáng cho nhân viên, giúp bảo trì dễ dàng hơn, giảm thời gian ngừng máy và cải thiện an toàn tổng thể.

Ngoài ra, hệ thống lưu trữ khí nén cũng được thiết kế lại để điều tiết phân phối khí hiệu quả hơn. Thiết lập ban đầu sử dụng phương pháp lưu trữ kém hiệu quả đã được nâng cấp với một bồn ướt và hai bồn khô. Cấu hình này đảm bảo nguồn khí khô, chất lượng cao, tối ưu hóa hiệu suất máy nén khí. Nhờ đó, nhu cầu vận hành liên tục của máy nén khí được giảm thiểu, kéo dài tuổi thọ thiết bị và giảm tiêu thụ năng lượng.

Để tăng cường hiệu quả vận hành, hệ thống tạo nitơ tại chỗ đã được triển khai. Một máy tạo nitơ PSA (Pressure Swing Adsorption) dạng mô-đun được lắp đặt trong phòng máy nén khí, loại bỏ sự phụ thuộc vào nguồn nitơ mua ngoài. Hệ thống có khả năng sản xuất 72 m3/h với độ tinh khiết ban đầu 99,95% , đồng thời cho phép điều chỉnh mức nitơ theo nhu cầu sản xuất trong thời gian thực. Tính linh hoạt này đảm bảo sử dụng nitơ tối ưu, đồng thời giảm đáng kể chi phí mua và vận chuyển.

Triển khai theo giai đoạn để giảm thiểu gián đoạn Quy trình thiết kế lại và triển khai được cấu trúc cẩn thận thành các giai đoạn nhằm đảm bảo quá trình chuyển đổi diễn ra suôn sẻ mà không làm gián đoạn sản xuất. Giai đoạn đầu tiên – cải tạo hệ thống đường ống : Mạng lưới đường ống thép cũ được tháo dỡ, thay thế bằng hệ thống đường ống nhôm hợp kim mới với độ căn chỉnh chính xác để giảm tổn thất áp suất. Các kỹ sư tiến hành kiểm tra nghiêm ngặt ở từng bước để đảm bảo luồng khí và hiệu suất tối ưu.Giai đoạn thứ hai – tối ưu thiết bị và tái cấu hình hệ thống : Các máy sấy khí nén bị lỗi được thay thế, và các bình chứa khí nén được căn chỉnh lại để phù hợp với hệ thống đường ống mới. Đội ngũ bảo trì của nhà máy được đào tạo thực hành để làm quen với thiết lập mới.Giai đoạn thứ ba và cuối cùng – lắp đặt và tích hợp máy tạo khí nitơ : Máy tạo khí nitơ PSA được lắp đặt trong phòng máy nén khí nhằm giải phóng không gian nhà máy vốn dùng để lưu trữ nitơ dạng khối. Hệ thống được tích hợp liền mạch vào hoạt động của nhà máy, loại bỏ các chậm trễ về hậu cần và giảm lãng phí nitơ.Trong suốt dự án, U-TEK Team phối hợp chặt chẽ với đội ngũ của nhà máy, cung cấp các bản cập nhật thường xuyên, đào tạo thực hành và thông tin vận hành chi tiết. Cách tiếp cận hợp tác này đảm bảo nhân viên được trang bị đầy đủ để vận hành và bảo trì hệ thống nâng cấp.

Đổi mới và Tác động Lâu Dài Thiết kế lại này phù hợp chặt chẽ với các mục tiêu phát triển bền vững dài hạn của nhà máy Thép. Bằng cách cắt giảm tiêu thụ năng lượng và loại bỏ sự phụ thuộc vào việc giao nitơ dạng khối, dự án đã thành công trong việc giảm thiểu lãng phí và cải thiện hiệu quả vận hành. Những cải tiến này không chỉ giúp tiết kiệm chi phí mà còn thể hiện cách các giải pháp kỹ thuật sáng tạo có thể mang lại lợi ích đáng kể về môi trường và kinh tế. Một điểm nổi bật của dự án là việc lắp đặt máy tạo khí nitơ dạng mô-đun, một cách tiếp cận tiên tiến trong quản lý tài nguyên. Khả năng điều chỉnh mức độ tinh khiết theo thời gian thực của hệ thống cho phép nhà máy tinh chỉnh việc sử dụng nitơ dựa trên nhu cầu sản xuất, đảm bảo hiệu quả mà không ảnh hưởng đến chất lượng.

Một Mô Hình Cho Sự Xuất Sắc Trong Công Nghiệp Bằng cách xác định các điểm kém hiệu quả, hiện đại hóa thiết bị và tối ưu hóa việc sử dụng tài nguyên, dự án đã đạt được thành công trong việc tiết kiệm chi phí đáng kể, cải thiện an toàn nhà máy, nâng cao độ tin cậy vận hành và giảm tác động môi trường một cách rõ rệt. Đối với nhà máy đúc, sáng kiến này đại diện cho một bước tiến lớn trong sản xuất bền vững, chứng minh rằng các giải pháp năng lượng sáng tạo có thể thúc đẩy cả lợi nhuận và trách nhiệm môi trường.

Hãy liên hệ với chúng tôi ngay để được khảo sát Miễn Phí và tư vấn giải pháp tận tâmCÔNG TY TNHH U-TEK VIỆT NAM

Hotline: +84-984.454.678

Email: kiet.nguyen@utekvina.com